L'essiccazione - PentaPastaMachine -Essiccatoi

L'essiccazione

L'Essiccazione

TECNOLOGIE DI ESSICCAZIONE

Il processo di essiccazione consiste nell’eliminare progressivamente dal prodotto parte del contenuto di acqua iniziale, a mezzo della somministrazione di calore. Abbassare il grado di umidità significa ridurre l’attività enzimatica, limitando così al minimo le fermentazioni.

In sintesi, l’essiccazione viene eseguita in impianti dotati di opportune sorgenti di calore che riscaldano una certa massa d’aria per aumentarne il potere evaporativo. Questa investe il prodotto da trattare e ne fa aumentare la tensione di vapore superficiale consentendo, così, di far evaporare l’acqua in esso contenuta.

L’analisi approfondita dei fenomeni relativi alla essiccazione ha avuto impulso recentemente, con il passaggio dalla tecnologia basata sulla manualità e discontinuità della lavorazione, alla tecnologia specifica del processo continuo, basato sulla automazione di tutte le sue fasi.

Le “variabili” tecnologiche dell’essiccazione

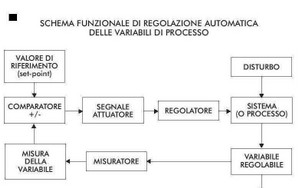

Nelle linee automatiche continue risultano fondamentali tre aspetti:

● Lettura continua delle condizioni relative alle variabili e loro misura;

● Comparazione del valore letto e misurato con il valore prefissato corrispondente alla condizione “normale” relativa alla variabile considerata;

● Intervento automatico conseguente alla comparazione effettuata.

Variabili:

(Temperatura dell’aria e del prodotto - Umidità dell’aria e del prodotto - Velocità dell’aria)

L’ESSICCAZIONE DELLA PASTA

Le fasi tecnologiche della essiccazione sono tre:

● PRE-ESSICCAZIONE

● ESSICCAZIONE

● STABILIZZAZIONE

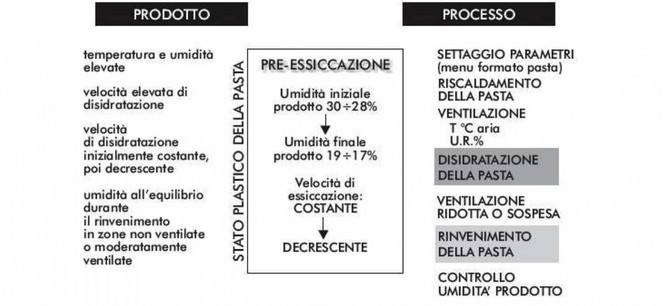

Pre–essiccazione

In questa fase di processo la pasta si trova allo stato plastico ed ha quindi la possibilità di deformarsi.

Durante la pre – essiccazione l’acqua viene estratta dal prodotto con il rapporto quantità/tempo più alto rispetto all’intero processo, applicando perciò al prodotto tutta l’energia termica necessaria a tale scopo.

Nelle linee automatiche continue il pre–essiccatore è generalmente una unità fisicamente separata dall’essiccatore, ad eccezione di alcune linee per paste corte, nelle quali la pre – essiccazione viene spesso effettuata in una apposita sezione dell’essiccatore.

CARATTERISTICHE FUNZIONALI DI UN PRE–ESSICCATORE CONTINUO

Nei pre–essiccatori automatici continui le condizioni ambientali interne sono attuate e gestite per ottenere due fondamentali fenomeni simultanei, relativi al calore

Nei pre–essiccatori automatici continui le condizioni ambientali interne sono attuate e gestite per ottenere due fondamentali fenomeni simultanei, relativi al calore ed alla umidità:

1. Il trasferimento di calore alla pasta attraverso un flusso continuo di aria calda e asciutta sulla pasta, che sottrae calorie a uno scambiatore di calore per fornirle alla pasta;

2. Il trasferimento di umidità (sotto forma di vapore) dalla pasta all’aria.

Il trasferimento del calore avviene attraverso due modalità:

- Per convezione, nel trasferimento dall’aria alla pasta;

- Per conduzione, nel trasferimento dalla superficie della pasta verso le sue parti interne.

Queste due forme di trasferimento del calore rispondono a leggi specifiche. Ciò vuol dire che le velocità di trasferimento sono diverse: l’aria cede più o meno velocemente calore alla superficie della pasta in base alla legge della convezione forzata. Dalla superficie della pasta il calore si sposta verso l’interno seguendo invece la legge della conduzione, in relazione alla conducibilità termica del prodotto.

La quantità di calore trasferita dall’aria alla pasta è data da:

Qconv = k . S . (Ta-Tp)

k = coefficiente di scambio dall’aria alla pasta

S = superficie di scambio tra aria e pasta

Ta = temperatura dell’aria

Tp = temperatura della pasta

La quantità di calore trasferita all’interno della pasta è data da:

Qcond = λ . S . Tp . Sp

λp = conducibilità termica della Pasta

Sp = spessore della Pasta

S = superficie di scambio tra aria e pasta

Ta = differenza di temperatura tra la superficie e gli strati più interni

Anche il trasferimento di umidità dalla pasta all’aria ha una duplice modalità di attuazione

- La prima riguarda la superficie della pasta, dalla quale il trasferimento di umidità avviene per evaporazione;

- La seconda riguarda invece gli strati interni della pasta, dove il trasferimento interno al prodotto delle molecole d’acqua avviene per diffusione.

Nella progettazione e realizzazione di una linea continua devono pertanto essere considerate natura e peculiarità di tutti i fenomeni che intervengono nel processo tecnologico.

Una volta sottratta l’acqua dalla pasta, l’aria umida e raffreddata, per poter essere riutilizzata, deve essere deumidificata e quindi riportata al livello di temperatura previsto per il riscaldamento del prodotto.

La deumidificazione dell’aria è ottenuta facendola passare attraverso una batteria di condensazione, dove viene raccolta ed eliminata l’acqua.

Essiccazione

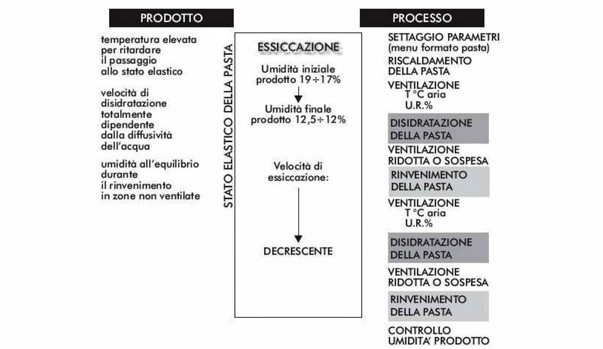

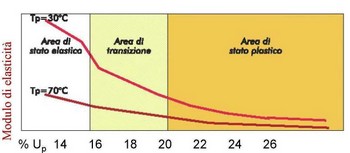

Durante l’essiccazione della pasta sono molto forti i gradienti di umidità che si vengono a creare tra la zona esterna del prodotto e quelle via via più interne. Tali gradienti determinano differenze di volume tra zona e zona: le riduzioni di volume non avvengono linearmente, ma con velocità diverse tra superficie della pasta e zone interne.La superficie esterna della pasta, a causa della più forte diminuzione di umidità nell’ unità di tempo, tende a contrarsi velocemente, mentre il volume delle zone interne, per la lenta diffusione dell’acqua, si riduce molto meno.Il risultato è che la zona esterna della pasta non può contrarsi, per cui in essa si creano tensioni, alle quali corrispondono compressioni nelle zone interne del prodotto. Queste tensioni sono inevitabili e devono essere gestite adeguatamente:

- Mediante un corretto rapporto temperatura/umidità dell’aria e una giusta sequenza di intensità di ventilazione

- prolungando il più possibile la fase di stato plastico del prodotto, nel quale le tensioni possono rilassare facilmente

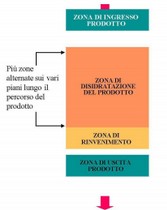

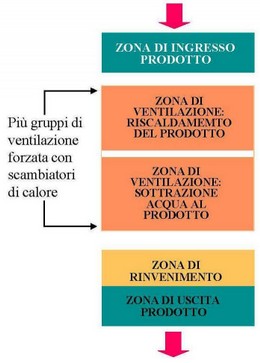

CARATTERISTICHE FUNZIONALI DI UN ESSICCATORE CONTINUONelle linee di essiccazione continue l’unità di essiccazione è sempre caratterizzata da un percorso interno del prodotto che si svolge su più piani; questa soluzione permette di contenere la lunghezza dell’impianto, sfruttando la disponibilità di spazio in altezza.Il percorso standard prevede che la macchina sia caricata sempre dall’alto e scaricata dal basso, assecondando così il principio di moto fisico del calore.Come per il pre-essiccatore, nell’essiccatore è fondamentale il simultaneo trasferimento di calore e di umidità, ma i valori relativi sono molto diversi. La velocità dell’aria non è rilevante per la velocità di essiccazione del prodotto, ma è invece molto importante l’uniformità di velocità per evitare il verificarsi di difetti nella essiccazione.Stabilizzazione e raffreddamento

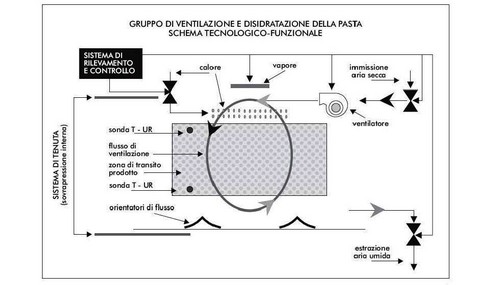

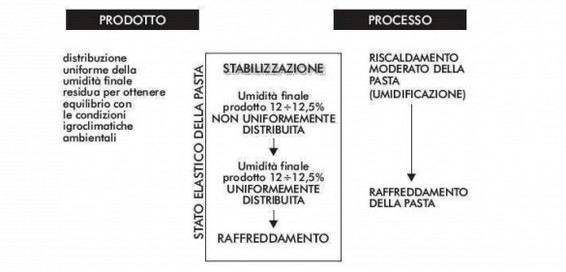

L’essiccazione della pasta può definirsi completata quando l’umidità del prodotto è scesa fino alla percentuale massima ammessa dalla legge (12,5%). Anche se il valore di umidità della pasta è quello finale, è necessario che essa sia distribuita in modo uniforme all’interno del prodotto e che i gradienti di umidità presenti siano azzerati.La fase di stabilizzazione deve mantenere inalterata l’umidità finale del prodotto, anche se una leggera diminuzione di umidità è praticamente inevitabile. Negli impianti di grandi dimensioni, in particolare per la produzione di pasta lunga, durante la stabilizzazione, l’umidità del prodotto viene portata ad un valore percentuale superiore a quello finale di essiccazione, proprio per compensare detta perdita e per ridurre il tempo della stabilizzazione stessa.A stabilizzazione completata, la pasta può essere infine raffreddata e raggiungere la condizione di equilibrio termico con l’ambiente, pronta per il confezionamento.L’ISOLAMENTO CLIMATICOE’ bene ricordare quanto sia importante l’isolamento climatico tra la linea continua di essiccazione e l’ambiente interno del pastificio.Nonostante tutte le unità della linea continua siano normalmente attrezzate con sistemi di isolamento e di “tenuta”, vi sono alcune loro zone specifiche (ad esempio area di entrata ed uscita del prodotto) che “comunicano” direttamente con l’ambiente del pastificio. La comunicazione, tuttavia, deve riguardare il solo passaggio del prodotto, senza consentire alcuno scambio climatico interno-esterno e viceversa.La tenuta delle unità di linea deve essere costantemente controllata per accertare la eventuale esistenza di perdite. Per prevenire questa possibilità la pressione all’interno della linea di essiccazione è leggermente superiore a quella ambientale. Il mantenimento dello stato di sovrappressione interna delle linee continue è generalmente ottenuto ritardando di qualche secondo l’espulsione dell’aria umida rispetto all’immissione di aria asciutta nelle centrali di ventilazione della pasta.MISURA E REGOLAZIONE DELLE VARIABILI DI PROCESSOPer mantenere il valore delle variabili di processo uguale a quello predeterminato per la regolarità del processo stesso, viene utilizzato un sistema di “regolazione automatica”La qualità della regolazione automatica del processo dipende da due fattori:1) la conoscenza delle caratteristiche tecnologiche del processo2) l’efficienza delle apparecchiature di rilevazione, misura e regolazione.Negli ultimi anni sia la conoscenza tecnologica del processo di essiccazione che gli strumenti di rilevazione e misura hanno avuto una notevole evoluzione.Anche i dispositivi di elaborazione dei vari segnali prodotti dalle sonde sono stati sviluppati con l’impiego di circuiti elettronici sempre più precisi ed affidabili, grazie alla sempre maggiore disponibilità di circuiti integrati e di sistemi a logica programmabileMisura della temperaturaIl sistema più usato per la misura della temperatura all’interno della linea di essiccazione si basa su termoresistenze, ovvero elementi temosensibili a resistenza variabile. Le termoresistenze sono costituite normalmente da un sottile filo di platino avvolto su un supporto isolante ed inerte termicamente. La resistenza del filo di platino varia in funzione della temperatura: misurando il valore di questa resistenza e confrontandola con i dati di una tabella di comparazione si può ottenere il valore della temperatura.Le termoresistenze hanno il pregio molto importante della stabilità nel tempo delle loro caratteristiche, anche se vengono continuamente sottoposte a variazioni di temperatura. Le sonde a termoresistenza sono utilizzate in circuiti di regolazione della temperatura, collegandole ad un termoregolatore elettronico che aziona vari attuatori, oppure collegandole ad un circuito logico elettronico.Misura dell’umidità relativa con psicrometroLo psicrometro è uno strumento che permette di determinare l’umidità relativa in un ambiente in base alle indicazioni fornite dalle misure di temperatura di due termometri ed alla comparazione tra la differenza rilevata nelle due letture con i dati contenuti in un’apposita tabella psicrometrica: un termometro a bulbo secco, che indica il valore reale della temperatura, ed un termometro a bulbo umido.La differenza tra la temperatura rilevata dal termometro a bulbo secco e quella letta sul termometro a bulbo umido dipende dalla percentuale di umidità presente nell’ambiente.Il principio dello psicrometro per la misura dell’umidità relativa all’interno degli essiccatoi è utilizzato anche per la regolazione dell’umidità relativa e della temperatura, tramite appositi strumenti termoregolatori collegati alle due sonde (secca e umida) dello psicrometro.Misura dell’umidità relativa e della temperatura con sonda capacitiva- resistivaNelle moderne linee continue si preferisce adottare sistemi di rilevazione e lettura alternativi a quello psicrometrico: il sistema capacitivo è certamente il più diffuso. Esso si basa sulle variazioni fisiche del suo dielettrico, costituito da un polimero igroscopico. Se tale condensatore viene immesso in un ambiente umido, il dielettrico tende ad uniformarsi ai valori di umidità ambientale, assorbendo o cedendo acqua per portarsi ad uno stato di equilibrio con esso. In tal modo provocherà nel condensatore variazioni di capacità che, rilevate, possono essere utilizzate per una lettura diretta dell’umidità relativa rilevata, oppure inviate ad un sistema di controllo e regolazione della medesima.Il sistema capacitivo presenta molti vantaggi:

- lettura diretta dell’umidità relativa;

- compattezza;

- manutenzione minima;

- eliminazione dell’acqua di alimentazione necessaria per il bulbo umido dello psicrometro.

LO STATO FISICO DELLA PASTA DURANTE L’ESSICCAZIONEDurante il processo di essiccazione della pasta si vengono a determinare dei gradienti di umidità tra la zona esterna del prodotto e quelle più interne: l’umidità dello strato esterno, in equilibrio con le condizioni igrotermiche dell’essiccatore, varia rapidamente; l’umidità degli strati interni, relazionata alla diffusione, varia invece lentamente.I gradienti di umidità tra gli strati causano differenze di volume tra gli strati stessi e, conseguentemente, tensioni e compressioni che possono superare il limite di resistenza della pasta, provocando rotture.Nella condizione di plasticità le forze di tensione e compressione possono rilassare; nella condizione di elasticità restano invece “congelate” nel prodotto. Anche la temperatura della pasta influenza il punto limite di passaggio da stato plastico ad elastico, la cui principale variabile è comunque costituita dall’umidità.LA CONDIZIONE DI EQUILIBRIO TRA ARIA UMIDA E PRODOTTOQuesta condizione si verifica quando, a seguito dell’interscambio di molecole d’acqua tra l’ambiente umido dell’essiccatore e la pasta, l’umidità della pasta stessa corrisponde ai valori igrometrici dell’essiccatore (T e U.R.).L’interscambio è regolato dalle pressioni di vapore della pasta (po) e dell’ambiente (pv): il flusso delle molecole d’acqua avviene dalla pressione di vapore più alta verso quella più bassa e cessa quando le due pressioni di vapore sono uguali (po = pv). Questa condizione è definita “umidità all’equilibrio Xe”CURVE DI ESSICCAZIONELa velocità della disidratazione e la durata delle varie fasi del processo sono espresse dalle curve di essiccazione, normalmente riferite a tre principali fasi del processo stesso:1. Fase di riscaldamento della pasta2. Fase di essiccazione a velocità costante3. Fase di essiccazione a velocità decrescente

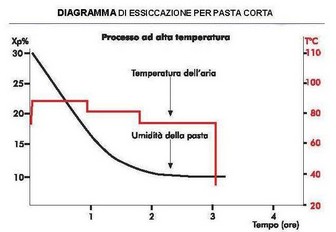

Anche la temperatura della pasta influenza il punto limite di passaggio da stato plastico ad elastico, la cui principale variabile è comunque costituita dall’umidità.LA CONDIZIONE DI EQUILIBRIO TRA ARIA UMIDA E PRODOTTOQuesta condizione si verifica quando, a seguito dell’interscambio di molecole d’acqua tra l’ambiente umido dell’essiccatore e la pasta, l’umidità della pasta stessa corrisponde ai valori igrometrici dell’essiccatore (T e U.R.).L’interscambio è regolato dalle pressioni di vapore della pasta (po) e dell’ambiente (pv): il flusso delle molecole d’acqua avviene dalla pressione di vapore più alta verso quella più bassa e cessa quando le due pressioni di vapore sono uguali (po = pv). Questa condizione è definita “umidità all’equilibrio Xe”CURVE DI ESSICCAZIONELa velocità della disidratazione e la durata delle varie fasi del processo sono espresse dalle curve di essiccazione, normalmente riferite a tre principali fasi del processo stesso:1. Fase di riscaldamento della pasta2. Fase di essiccazione a velocità costante3. Fase di essiccazione a velocità decrescente Nelle prime fasi del processo la velocità di essiccazione dipende dalle condizioni igrometriche ambientali interne dell’essiccatore.Nelle fasi successive, invece, la velocità di essiccazione dipende esclusivamente dal valore di diffusività dell’acqua all’interno del prodotto.DIAGRAMMI DI ESSICCAZIONEI diagrammi di essiccazione sono curve che indicano i valori progressivi di umidità della pasta relazionati con i parametri di processo, rappresentati da temperatura, umidità relativa e tempo di processo.I diagrammi variano con le caratteristiche specifiche del processo, in particolare per quanto riguarda le temperature massime e minime previste nelle singole fasi del processo stesso.La curva del diagramma che indica larelazione dinamica umidità del prodotto/tempo è sempre una curva ideale, rispetto alla quale il diagramma reale di essiccazione, verificato nella pratica operativa dell’impianto, può differire in modo più o meno rilevante.Se la curva del diagramma reale è in tutto o in parte più ripida di quella del diagramma ideale, il diagramma reale viene definito “anticipato”; è invece “ritardato” se la curva di essiccazione si pone superiormente a quella del diagramma ideale.Fonte http://www.crbnet.it/FisicaTecnica/didattica/lezioni/fisica_tecnica_Nicolini/Essicazione_pasta_stagionatura_salumi.pdf

Nelle prime fasi del processo la velocità di essiccazione dipende dalle condizioni igrometriche ambientali interne dell’essiccatore.Nelle fasi successive, invece, la velocità di essiccazione dipende esclusivamente dal valore di diffusività dell’acqua all’interno del prodotto.DIAGRAMMI DI ESSICCAZIONEI diagrammi di essiccazione sono curve che indicano i valori progressivi di umidità della pasta relazionati con i parametri di processo, rappresentati da temperatura, umidità relativa e tempo di processo.I diagrammi variano con le caratteristiche specifiche del processo, in particolare per quanto riguarda le temperature massime e minime previste nelle singole fasi del processo stesso.La curva del diagramma che indica larelazione dinamica umidità del prodotto/tempo è sempre una curva ideale, rispetto alla quale il diagramma reale di essiccazione, verificato nella pratica operativa dell’impianto, può differire in modo più o meno rilevante.Se la curva del diagramma reale è in tutto o in parte più ripida di quella del diagramma ideale, il diagramma reale viene definito “anticipato”; è invece “ritardato” se la curva di essiccazione si pone superiormente a quella del diagramma ideale.Fonte http://www.crbnet.it/FisicaTecnica/didattica/lezioni/fisica_tecnica_Nicolini/Essicazione_pasta_stagionatura_salumi.pdf